Pierre NACCACHE

Président Fondateur ASYSTOM

IOT Industriel : Perspectives et Nouveaux Cas d’Usage pour la Maintenance Conditionnelle

Ces dernières années, l’avènement de technologies électroniques embarquées proposant des capacités de calcul de plus en plus importantes, des moyens de transmission radio plus optimisés ainsi qu’une réduction de la consommation d’énergie a permis d’envisager de nouveaux cas d’usage pour l’industrie et notamment dans le domaine de la maintenance conditionnelle des équipements.

Rendre universel le suivi en continu des équipements

Par le passé, le suivi en continu de la condition d’un équipement, principalement par analyse vibratoire, était limité à quelques machines critiques, et ce pour des raisons économiques liées aux coûts de déploiement de solutions essentiellement filaires. Dans ce contexte le reste du parc de machines était souvent laissé pour compte, au mieux partiellement suivi, trop ponctuellement et à l’aide d’appareils portatifs.

Il est dorénavant possible de généraliser la notion de suivi permanent à l’ensemble des machines d’un parc industriel et ce quels que soient la nature, la conception ou l’âge de ces équipements. Convoyeurs, broyeurs, pompes et autres compresseurs peuvent aujourd’hui être suivis sur le long terme par les équipes de maintenance, sans interruption et sans imposer des coûts de déploiement excessifs.

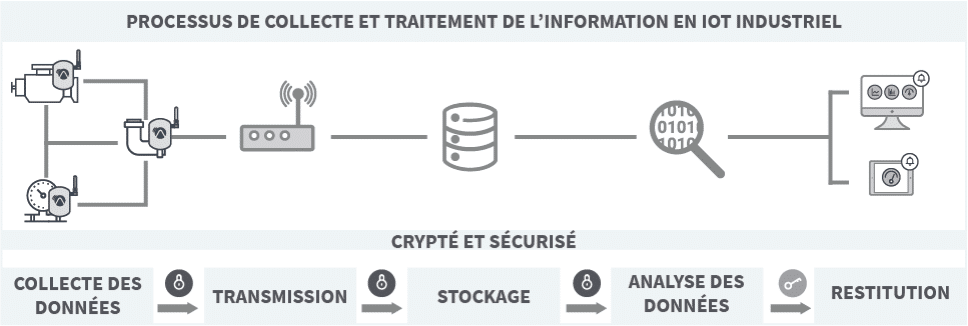

Ainsi, des solutions multi-capteurs de taille très réduite, autonome en énergie et non filaire ont pu récemment voir le jour en s’appuyant principalement sur deux innovations technologiques : l’émergence des réseaux radio basse consommation et l’augmentation des puissances de calcul embarqué. Ces évolutions s’inscrivent dans le mouvement plus général de l’IOT (Internet Of Things) c’est-à-dire de l’Internet des Objets, mouvement qui trouve ses applications dans un nombre croissant de domaines en particulier celui des activités industrielles.

Une mise en œuvre rapide, économique et sécurisée

De nouvelles technologies radio telles que le LoRa (Long Range) offrent une portée radio en intérieur à l’échelle de l’usine et une portée en extérieur pouvant atteindre plusieurs kilomètres. Plusieurs centaines de dispositifs peuvent donc être rapidement déployés au sein d’un réseau privatif à l’échelle d’un site même de très grande dimension.

D’un suivi en continu vers la prévention des pannes

Les analyses de données de plus haut niveau ou s’appliquant à l’ensemble du parc de machines peuvent alors être réalisées sur un serveur centralisé, là où les contraintes de consommation d’énergie et de stockage des données sont virtuellement inexistantes. Si le contrôle de l’usure et la gestion des alertes en temps réel permettent une maintenance ajustée des équipements et une réduction des arrêts de production, des analyses statistiques et des métriques orientées vers la productivité (taux d’utilisation) deviennent également accessibles à l’échelle du site.

Des modèles d’apprentissage peuvent également être conçus pour adresser des problématiques spécifiques. À terme, cela ouvre la voie à une maintenance prédictive capable de mieux anticiper les pannes, mieux gérer les opérations, et ce de manière économique même pour un très large parc de machines.